- rozwiązania

- 0 polubień

- 8011 odwiedzin

Dostosowanie się do zadanych poziomów temperatur jest procesem i czynnikiem określającym jakość podczas prawie wszystkich etapów produkcji przemysłowej. Termometry bezdotykowe na podczerwień są dobrze znane i szeroko wykorzystywane na rynku do pomiaru temperatury. Dotyczy to również pomiaru temperatury na powierzchni metali. Właściwe monitorowanie i kontrola procesu temperatury wymaga wielu wskazówek udzielanych przez producenta lub podstawowej wiedzy dotyczącej technik pomiarowych ze strony klienta. Istotne parametry, takie jak emisyjność i odbicie, jak również wynikające z nich przyczyny błędów pomiarowych zostaną zostaną wyjaśnione w poniższym artykule. Zostanie również pokazany wpływ na pomiar metali oraz zostaną przedstawione powody, dla których można uzyskać wiarygodne i odtwarzalne pomiary.

Obok czasu, temperatura jest najczęściej mierzoną wielkością fizyczną. Urządzenia do pomiaru temperatury w podczerwieni określają temperaturę poprzez promieniowanie podczerwone dostarczane przez obiekt - bez kontaktu z obiektem. Ale jak działa bezkontaktowy pomiar temperatury? Jakie są wyzwania związane z mierzeniem temperatury powierzchni metalicznych?

Zakresy promieniowania podczerwonego

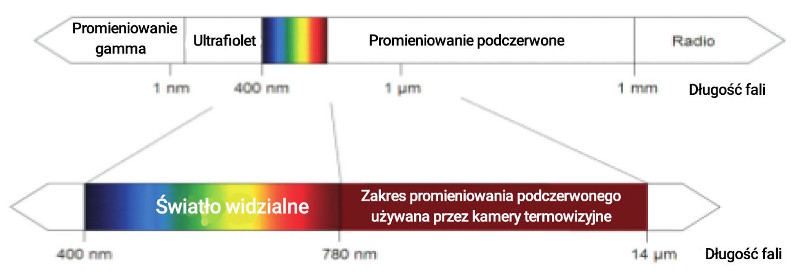

Każde ciało o temperaturze powyżej absolutnego zera 0 K (-273,15 °C) emituje promieniowanie elektromagnetyczne ze swojej powierzchni, które jest proporcjonalne do jego wewnętrznej temperatury. Zakres promieniowania podczerwonego obejmuje tylko ograniczoną część z całości zakresu promieniowania elektromagnetycznego. Zaczyna się ono w widocznym zakresie około 0,78 μm, a kończy na długościach fal o wartości około 1000 μm. Długości fal od 0,7 do 14 μm są istotne dla pomiaru temperatury w podczerwieni. Powyżej tych długości poziom energii jest tak niski, że detektory nie są wystarczająco czułe, aby je wykryć (rys.1).

Rysunek 1: Zakres promieniowania podczerwonego

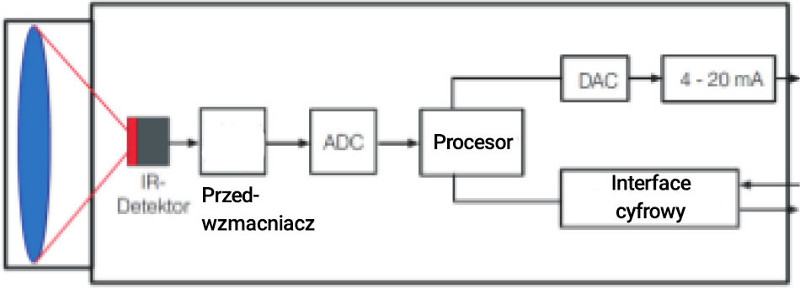

Promieniowanie takiego ciała przenika do atmosfery i może być skupione na detektorze za pomocą soczewki. Element detektora generuje sygnał elektryczny proporcjonalny do promieniowania. Sygnał ten jest wzmacniany i, stosując kolejne przetwarzanie sygnału cyfrowego, przekształcany jest na sygnał wyjściowy, proporcjonalny do temperatury obiektu. Wartość pomiaru można pokazać na wyświetlaczu lub przedstawić za pomocą sygnału.

Zestandaryzowane dane do przekazywania wyników pomiarowych do systemów sterowania są dostępne w postaci liniowej 0/4-20 mA, 0-10 V i jako sygnał termopary. Ponadto większość obecnie używanych termometrów na podczerwień, oferuje interfejsy cyfrowe (USB, RS232, RS485) do dalszego przetwarzania sygnału cyfrowego oraz w celu uzyskania dostępu do ustawień urządzenia (rys.2).

Zachowanie promieniowania podczerwonego na powierzchniach metalowych zostało szerzej omówione w poniższych punktach. Wcześniej zostanie przedstawiony wpływ detektora i konwersji sygnału na temperaturę obiektu.

Określanie temperatury za pomocą promieniowania podczerwonego

Detektor jako odbiornik promieniowania jest najważniejszym elementem każdego termometru na podczerwień. Sygnał powstaje w wyniku pojawienia się promieniowania elektromagnetycznego, który jest w pełni obliczalny (mierzalny).

Sygnał z detektora U jest powiązany z temperaturą obiektu w poniższy sposób:

U ~ ε * T⁴ Objekt

Sygnał z detektora, który jest rezultatem promieniowania emitowanego przez obiekt w obrębie całkowitego zakresu promieniowania, wzrasta proporcjonalnie do czwartej potęgi temperatury absolutnej obiektu. To oznacza, że jeśli temperatura mierzonego obiektu podwoi się, sygnał z detektora wzrośnie wtedy 16 razy.

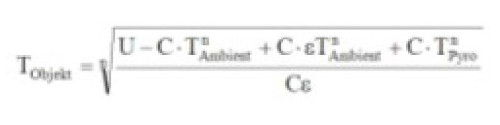

Formuła ta ulegnie zmianie, ponieważ należy wziąć pod uwagę emisyjność obiektu ε i odbijające promieniowanie otoczenia powierzchni obiektu TAmbient oraz samo promieniowanie termometru podczerwonego TPyro:

U = C * (ε * T⁴Objekt + (1-ε) T⁴Ambient – T⁴Pyro)

Ponadto, termometry na podczerwień nie działają w całym zakresie promieniowania. Wykładnik zależy od długości fali. N oznacza długość fali od 1 do 14 μm w zakresie 17 ... 2, w przypadku urządzeń do pomiaru krótkofalowego do określania temperatury metalu (1,0 do 2,3 μm) zakres ten wynosi między 15 ... 17:

U = C * (ε * TⁿObjekt + (1-ε) TⁿAmbient – TⁿPyro)

Temperatura obiektu powstaje w wyniku przesunięcia ostatnio wspomnianej formuły. Wyniki tych obliczeń są zapisane jako tablica krzywych w EEPROM termometru na podczerwień dla wszystkich występujących temperatur:

Z tego powodu termometry na podczerwień otrzymują wystarczającą ilość sygnału do pomiaru temperatury. Z formuły wynika, że poza zakresem długości fali (zakres promieniowania), promieniowaniem odbijającym otoczenia, również emisyjność jest bardzo istotna dla dokładnego pomiaru temperatury.

Znaczenie tych parametrów zostanie określone i wyjaśnione poniżej.

Czarne ciało jako ważne odniesienie

Już około 1900 roku Planck, Stefan, Boltzmann, Wien i Kirchoff zdefiniowali bardziej szczegółowo widmo elektromagnetyczne i ustalili jakościowe i ilościowe koherencje do opisu energii w podczerwieni. Czarne ciało stanowi podstawę do zrozumienia fizycznych podstaw technologii bezdotykowego pomiaru temperatury i kalibracji termometrów na podczerwień.

Z jednej strony czarne ciało to ciało, które pochłania całe występujące promieniowanie. Ani odbicie (ρ = 0), ani transmisja (τ = 0) nie pojawiają się na takim ciele. Z drugiej strony, czarne ciało emituje maksymalną z możliwych energii dla każdej długości fali, w zależności od własnej temperatury.

Budowa czarnego ciała jest prosta. Wydrążony korpus z małym otworem na jednym końcu. Jeśli ciało jest ogrzewane i osiąga określoną temperaturę, wewnątrz pustej powierzchni rozchodzi się zrównoważona temperatura.

Prawo promieniowania według Plancka pokazuje podstawową korelację dla bezdotykowego pomiaru temperatury: opisuje widmowe promieniowanie Mλ czarnego ciał w półprzestrzeni w zależności od jego temperatury T i długości fali λ (c: prędkość światła, h: stała Plancka):

Schemat na rysunku 3 pokazuje przykład logarytmicznej emisji falowej ciała czarnego w zależności od długości fali dla danej temperatury.

Możemy uzyskać kilka zależności, ale tylko dwie zostaną zdefiniowane w dalszej części. Poprzez integrację promieniowania spektralnego intensywność dla wszystkich długości fal od 0 do nieskończoności można uzyskać emitowaną wartość promieniowania ciała jako całości. Korelacja taka nazywa się prawem Stefana-Boltzmanna.

Praktyczne znaczenie tego dla bezdotykowego pomiaru temperatury wyjaśniono już w paragrafie dotyczącym obliczania temperatury.

Rysunek 3: Zależność natężenia promieniowania od długości fali dla wybranych temperatur

Druga zależnością, która wynika z grafiki jest to, że długość fali, która składa się z maksimum promieniowania, przenosi się do obszaru fal krótkich podczas wzrastających temperatur. To zachowanie leży u podstaw prawa rozkładu Wiena i można je wyprowadzić z równania Plancka za pomocą różnicowania. Wysokie promieniowanie jest zatem powodem - ale nie najważniejszym - dla którego można mierzyć powierzchnie metalowe o krótkich falach w wysokich temperaturach. Zasięg fal długich również składa się z dużej intensywności.

Emisyjność, odbicie i ich oddziaływanie na błędy pomiarowe ma znacznie większy wpływ, ponieważ metale są selektywnymi emiterami.

Powierzchnie metalowe jako selektywne emitery

W rzeczywistości tylko kilka ciał spełnia ideał ciała czarnego. W praktyce do kalibracji czujnika są używane powierzchnie promieniowania, które osiągają emisję do 0,99 wewnątrz żądanej długości fali. Temperatura obiektu może być określona poprzez pomiar promieniowania emisyjności (Epsilon), który określa stosunek rzeczywistej wartości promieniowania obiektu do ciała czarnego dla tej samej temperatury. W ten sposób emisyjność zawsze zawiera się w przedziale od zera do jednego; brakująca część promieniowania jest kompensowana przez wskazanie emisyjności. Wiele mierzonych powierzchni składa się ze stałej emisyjności na całej długości fali, ale emituje mniej promieniowania w porównania do czarnego ciała. Nazywa się je szarym ciałem. wiele niemetalicznych ciał stałych wykazuje wysoką i względnie stałą emisyjność niezależnie od zakresu widm długich i ich powierzchni.

Obiekty, np. powierzchnie metalowe, których emisyjność zależy między innymi od temperatury i długości fali, nazywane są selektywnymi emiterami.

Jest kilka ważnych powodów, dla których pomiar na powierzchni metali powinien występować tylko w zakresie fal krótkich. Przede wszystkim powierzchnia metalowa w wysokich temperaturach, a także krótkich długościach fali (2,3 μm; 1,6 μm; 1,0 μm) nie tylko składa się z najwyższego promieniowania, ale także z najwyższej emisyjności. Po drugie, dostosowują się do emisyjności tlenków metali, tak aby zminimalizować różnicę temperatur, wywołane przez zmianę emisyjności (odcień ciepła).

Rysunek 4: Ilustracja dostosowania emisyjności jasnych metali i odpowiednich tlenków metali

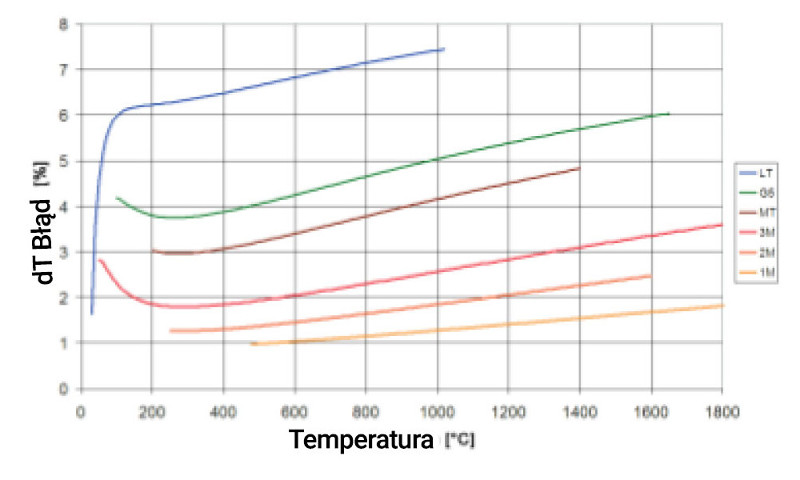

Inny istotny wpływ na decyzję odnośnie termometru na podczerwień korzystającego z fal krótkich jest to, że metale, w porównaniu do innym materiałów, mogą składać się z nieznanych emisyjności. Urządzenia krótkofalowe znacznie zmniejszają błędy pomiaru przy źle ustawionych emisjach (rys. 5).

Rysunek 5: Wykres pokazuje jak wysokie są błędy pomiaru na całej długości fali, jeśli ustawienie emisyjności dla metali jest zredukowane o 10%

Powtarzalne pomiary pomimo odbicia

Im niższa emisyjność powierzchni, tym bardziej odbite promieniowanie odbiera z otoczenia termometr na podczerwień. Ponieważ większość ciał, takich jak metale, nie składa się z transmisji w zakresie podczerwieni, obowiązuje następujący wzór:

ε + ρ = 1

W tym przypadku ε to emisyjność, natomiast ρ to odbicie. Promieniowanie podczerwone, które jest oceniane przez urządzenie i konwertowane na temperatury, nie tylko wpływa na emisyjność powierzchni metalu (i wyrównany udział promieniowania), ale także ma kluczowe znaczenie dla gorących obiektów w otoczeniu, takich jak komponenty i piece.

Dla parametru należy podchodzić z większą ostrożnością, im niższa jest temperatura mierzonej powierzchni metalu i im wyższa jest temperatura odbita od otoczenia. Wielkość odbicia jest de facto normalnie kierowana i dlatego jest łatwa do ustalenia.

Wielkość odbicia może być określona jako rozmiar i zapewnić nam powtarzalne wyniki pomiarów.

Termometry na podczerwień w praktyce:

Indukcyjne hartowanie i proces indukcji

Przykładem pomiaru temperatury powierzchni metalowych jest obróbka cieplna w hartowaniu indukcyjnym. Podczas tego procesu komponent umieszczany jest w silnym polu zmiennym, a do wymaganej struktury jest podgrzewany i ochładzany. Możliwe jest miejscowe dostosowanie przenikania ciepła do materiału poprzez kontrolowanie częstotliwości; oddziałuje się tylko na część tego komponentu. Wymagana struktura metalu zależy od idealnego procesu temperatura - czas. Dlatego istotne jest ciągłe monitorowanie temperatury.

Ważnymi cechami termometrów na podczerwień są:

- Głowica czujnika jest oddzielona od skrzynki elektronicznej; dlatego pole elektromagnetyczne nie ma wpływu na wyniki pomiarów.

- Długość fali (1,0 μm / 1,6 μm / 2,3 μm), szczególnie w przypadku powierzchni metalowych.

- Kompensacja temperatury otoczenia ( T Ambient ), np. przez temperaturę odniesienia.

- Niezawodny pomiar temperatury metali od 50° C do 1800° C.

- Szybka kontrola temperatury dzięki pomiarom w ciągu 1 ms.

- Pomiar małych elementów za pomocą wysokiej rozdzielczości optycznej (rozmiary pomiarowe zaczynają się od 0,7 mm) i określanie rozmiaru plamki za pomocą podwójnego celownika laserowego.

Rysunek 6: Termometr na podczerwień do dokładnego pomiaru powierzchni metalowych za pomocą podwójnego celownika laserowego w celu dokładnego określenia rozmiaru plamki z każdej odległości.

Źródło: materiały firmy Optris GmbH