- rozwiązania

- 0 polubień

- 3675 odwiedzin

Temperatura procesów technologicznych i produkcji jest istotnym parametrem pomiarowym w technikach procesowych w przemyśle tworzyw sztucznych. Bezdotykowy pomiar temperatury za pomocą czujnika podczerwieni jest bardzo efektywną metodą kontroli i monitorowania tych procesów. Wspiera on firmy w osiągnięciu wysokiego poziomu jakości w ramach ich produkcji.

W przemyśle tworzyw sztucznych produkowanie i testowanie produktów podlega licznym procesom termicznym. Termometry na podczerwień lub pirometry są używane do jednopunktowego pomiaru temperatury, jeśli ten krytyczny punkt jest znany w procesie produkcyjnym. W szczególności kompaktowe i szybkie kamery na podczerwień z serii optris IP umożliwiają wykrywanie słabych punktów. Kamery termowizyjne pomagają wizualizować procedury termiczne, optymalizując i monitorując procesy produkcyjne.

Maszyny w zakładach tworzyw sztucznych produkują dziesiątki produktów plastikowych w różnych wymiarach, grubościach, teksturach, kolorach czy wzorach. W zależności od warunków ramowych, termometry i kamery na podczerwień mogą być używane w różnoraki sposób, w celu właściwego poprawienia i zabezpieczenia procesów technologicznych.

Rys. nr 1: Mała głowica pomiarowa pirometru optris CT LT

Kontrolowanie procesów podczas termoformowania

Ważnym zastosowaniem czujników temperatury na podczerwień jest montaż pirometrów w maszynach do termoformowania i maszynach pakujących.

Podczas procesu termoformowania, oryginalny materiał jest poddawany podgrzewaniu do temp. 190°C za pomocą emiterów podczerwieni i termicznie homogenizowany. Wysoka jednorodność na powierzchni oraz specyficzne ustawienie temperatury prowadzą do rezultatów o lepszej jakości podczas reforming. Zdefiniowanie chłodzenia w procesie schładzania zamyka cały proces.

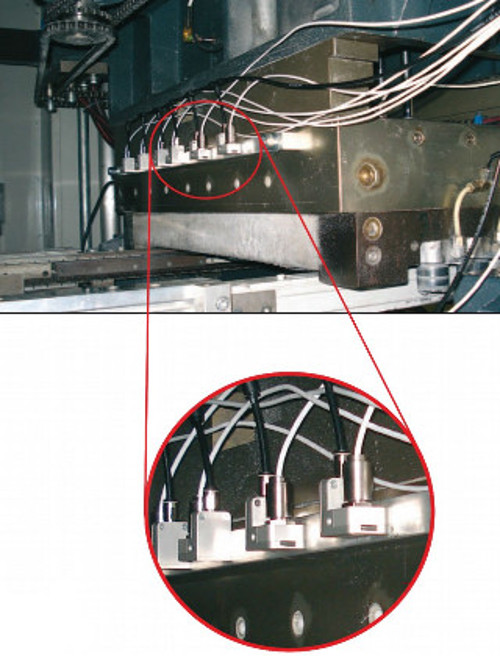

Rys. nr 2: Głowice instalowane w maszynie z laminarnymi kołnierzami odpowietrzającymi do monitorowania temperatury podczas termoformowania

W celu osiągnięcia stabilnej jakości produktu końcowego oraz uniknięcia lokalnego wypalania i tworzenia pęknięć, kamera termowizyjna optris IP jest używana do regulacji reżimu temperaturowego podczas pracy urządzenia. Pirometry następnie regulują temperaturę za pomocą wybranych punktów pomiarowych.

U jednego z klientów firmy Oprtis zamontowano termometr na podczerwień optris CT LT na jednej z linii przy wylocie strefy grzewczej, w celu monitorowania profilu temperatury i wizualizacji gradientów temperatury. Pozwala to operatorowi maszyny nieprzerwanie monitorować pełny profil temperatury obejmujący wszystkie wykorzystane partie produktów.

Wykańczanie powierzchni w zespole wałków kształtujących

Podczas jej wykonywania plastikowy materiał wytłacza się wytłaczarkami szczelinowymi do formy szerokiego pasa, a następnie kalandruje do planowanej wielkości za pomocą chłodzonych i ogrzewanych rolek dociskowych. Tekstura na powierzchnię materiału jest nanoszona poprzez wytłaczające rolki dociskowe.[nbsp]Oryginalny materiał jest podgrzewany do temperatury 190°C z podstawową temperaturą w promienniku podczerwieni i homogenizowany.

Rys. nr 3: Stały monitoring temperatury na kalandrze wytłaczającej wykonywany przez termometr na podczerwień optris CT LT

Materiał jest następnie transportowany do podgrzewanego kalandra wytłaczającego, gdzie otrzymuje specyficzną dla danego produktu strukturę. Zdefiniowane chłodzenie w części schładzającej kończy cały proces technologiczny. W procesie wytłaczania konieczny będzie stały i spójny profil temperaturowy z odchyleniami poniżej 5K w całym zakresie, aby uzyskać stałą grubość, jednorodną podziałkę i głębokość struktury. Do monitorowania profilu temperatury podczas procesów wytłaczania, niektóre procesory wykorzystują do 16 pirometrów optris CT LT mierzących w pojedynczych punktach, zainstalowanych wzdłuż kierunku ruchu. Pomiary temperatury są wizualizowane w PLC (S7) firmy Siemens. W związku z tym, możliwe jest wykorzystanie wartości temperatur do monitorowania procesów i umieszczania najważniejszego parametru procesu zgodnie z partiami produktów w PLC.

Formowanie wtryskowe - redukcja zniekształceń

W czasie produkcji elementów do formatowania wtryskowego, stałość wymiarów jest bardzo ważna. Podczas procesu formowania wtryskowego stopiony plastik jest wstrzykiwany pod ciśnieniem do narzędzia, na które działa temperatura. Zewnętrzna powłoka wyprodukowanego elementu jest już stężała, po jej odseparowaniu. Stabilizuje ona element, podczas gdy jego środek jest przeważnie nadal płynny, a zachowane ciepło powoli dostaje się na zewnątrz. Jeśli w elemencie podczas rozdzielania zostanie zbyt dużo ciepła, może dojść do zniekształceń. Rezultatem tego, jest to, iż założone wymiary nie są spełnione.

Rys. nr 4: Termometr na podczerwień optris CT LT

Kamera termowizyjna optris IP przyczynia się do optymalizacji temperatury przyrządu poprzez systemy podgrzewania i schładzania. Monitorowanie online z częstotliwością 120 Hz pomoże wykryć maksymalną temperaturę elementów po odseparowaniu. W związku z tym, może mieć miejsce reakcja na zmiany temperatury. Czas zamknięcia musi być wydłużony, jeśli temperatura jest wyższa od specyfikacji. Jeśli temperatura jest niższa od specyfikacji, czas zamknięcia należy skrócić.

Rys. nr 5: Mała i szybka kamera na podczerwień - mobilna lub stacjonarna - do wykrywania słabych punktów w formach wtryskowych

Do tej pory pobierano tylko próbki temperatury i dłuższy czas zamknięcia był ustalany z dużą rezerwą – ogromne marnotrawstwo zasobów. Kamera optris IP jest przydatna do produkcji elementów metodą formowania wtryskowego. Kamera monitoruje temperaturę produkcji bez jej zakłóceń i kontaktu z wytwarzanymi częściami. Dzięki temu wzrasta wydajność, gdyż więcej elementów może być wyprodukowane w tym samym czasie.

Źródło: materiały firmy Optris GmbH